Hochleistungskeramik zur Erzeugung nachhaltiger Energie (aber auch zur Herstellung von Uhren und Raumfahrzeugen...)

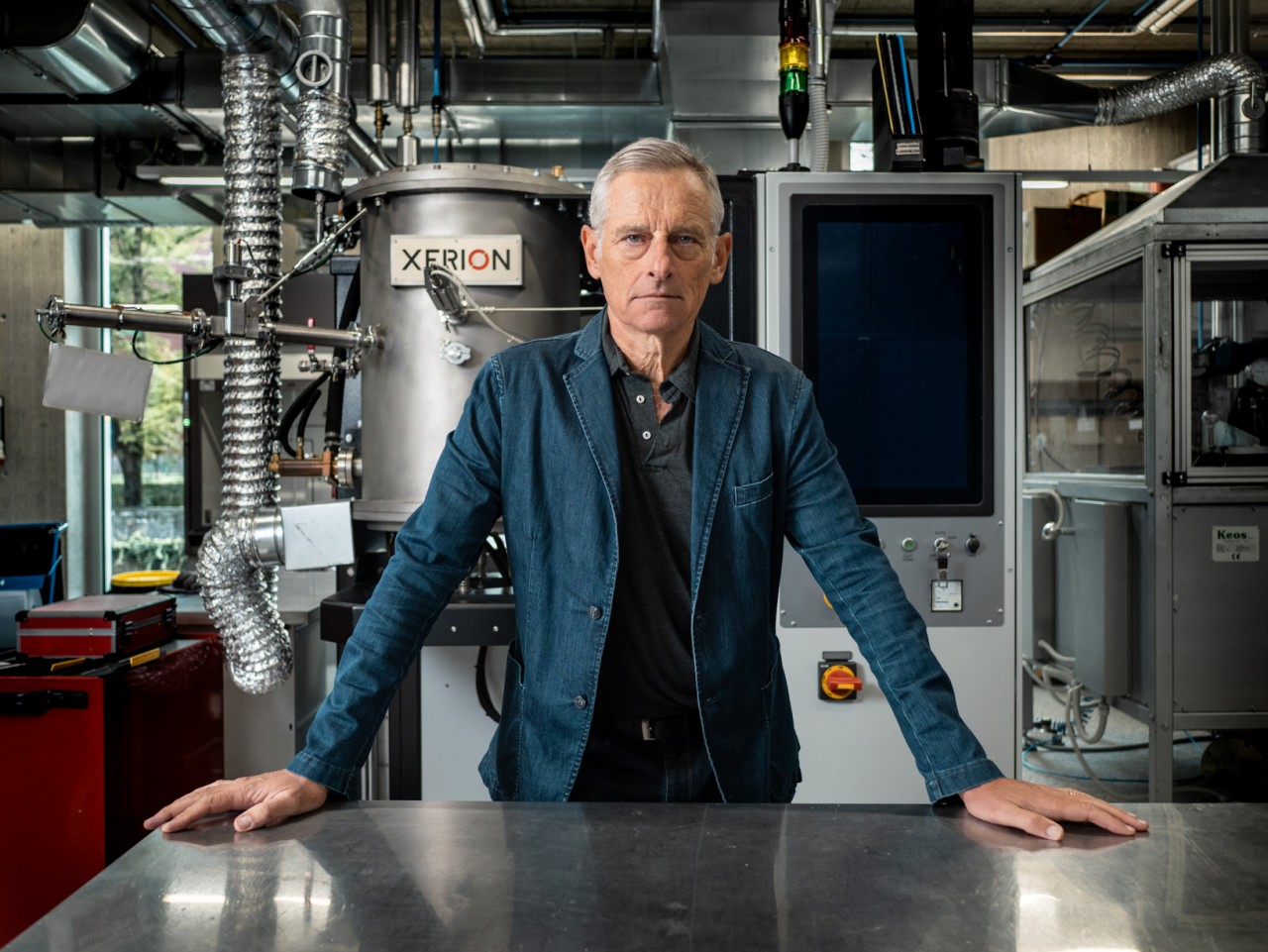

Interview mit Alberto Ortona, Leiter des Labors für hybride Werkstoffe der SUPSI, das zu den modernsten in der Schweiz zählt. Diese spezielle Keramik zeichnet sich durch eine aussergewöhnliche Leistung und eine sehr hohe Festigkeit ausvon Monica Nardone

Von der Urgeschichte bis zum Hightech-Zeitalter: Die Keramik, die mit Ton zur Herstellung von Töpferwaren verwendet wurde, hat sich in den letzten Jahrzehnten zu einer „Hochleistungskeramik“ entwickelt, bzw. zu einem innovativen Werkstoff, der für alle technologischen Anwendungen, die eine hohe Temperatur- und Korrosionsbeständigkeit sowie eine ausgeprägte Lichtdurchlässigkeit erfordern, von grundlegender Bedeutung ist. Die Anwendungsbereiche dieses Werkstoffs reichen von der Automobil-, Luft- und Raumfahrtindustrie über die Uhrenindustrie bis hin zur Energiebranche. In diesem Bereich gibt es im Kanton Tessin ein europaweit führendes, in der Schweiz einzigartiges Labor. Die Rede ist vom Labor für hybride Werkstoffe der Fachhochschule Südschweiz (SUPSI) beim Departements für innovative Technologien. Das Labor, das sich mit der angewandten Forschung sowie der Ausbildung auf dem Gebiet der Materialwissenschaften und Werkstofftechnik befasst, ist auf die Erforschung poröser keramischer Werkstoffe spezialisiert. Diese werden unter Anwendung fortschrittlicher Methoden entwickelt, mittels Computerprogrammen simuliert, mithilfe von 3D-Druckern hergestellt und schliesslich auf ihre mechanischen und thermischen Eigenschaften geprüft.

Diese Werkstoffe basieren im Gegensatz zu traditioneller Keramik nicht auf Ton, sondern auf Verbindungen, die hauptsächlich aus Oxiden, Carbiden und Nitriden (wie z. B. Magnesiumoxid, Siliciumcarbid und Siliciumnitrid) bestehen. Mit der traditionellen Keramik haben sie den Brennprozess gemein: Die keramischen Werkstoffe müssen nämlich nach der Herstellung gebrannt bzw. bei bis zu 2.200 Grad wärmebehandelt werden, um sich in Hochleistungskeramik zu verwandeln. Hochleistungskeramik ist im Gegensatz zu traditioneller Keramik durch eine schwammartige, poröse Struktur gekennzeichnet, wobei das Geheimnis ihrer Effizienz und Eigenschaften darin liegt, dass sowohl die Form als auch die genaue Beschaffenheit dieser porösen Struktur im Labor entworfen werden. «Wir sind auf diesem Gebiet führend, da wir ausgehend von Werkstoffen, wie z. B. Schwämmen, die durch eine zufällige Porosität gekennzeichnet sind, Werkstoffe entwickelt haben, deren Porosität kontrolliert bzw. in die gewünschte Form gebracht werden kann», erklärt Professor Alberto Ortona, Leiter des Labors. «Genauer gesagt – fügt Ortona hinzu –, sind wir in der Lage, Schäume zu entwickeln und herzustellen, deren Formen wir am Computer entwerfen.» Bei diesen Werkstoffen liegt der Schlüssel zu den gewünschten Eigenschaften sowohl in der Form als auch in der genauen Beschaffenheit bzw. Topologie der porösen Struktur.

Dieser Aspekt spielt, wie Ortona fortfährt, eine wichtige Rolle, da «einige ingenieurtechnische Anwendungen heute in puncto Leistungsfähigkeit äusserst anspruchsvoll sind und zur Entwicklung leistungsstarker Geräte höchst innovative Werkstoffe erforderlich sind». Zahlreiche Unternehmen aus der Schweiz und dem Ausland sind daran interessiert, neue Produkte aus diesen Werkstoffen herzustellen, um sich einen strategischen Vorteil auf dem Markt zu verschaffen. Nicht umsonst führt das Labor der SUPSI 90 % seiner Forschungsprojekte in Zusammenarbeit mit Unternehmen und anderen Forschungszentren wie der EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt) und der Eidgenössischen Technischen Hochschule Lausanne (EPFL) durch.

Es gibt zwar viele Anwendungsmöglichkeiten für Hochleistungskeramiken, aber der vielversprechendste Bereich ist derzeit die Energiebranche: «Dieser Bereich – so Ortona – ist auf europäischer Ebene von zentraler Bedeutung, da die Industrie nach neuen Wegen zur Erzeugung, Speicherung und Übertragung von Energie sucht. Diesbezüglich befassen wir uns zum Beispiel mit der konzentrierten Solarthermie, bei der das Sonnenlicht mithilfe von Spiegeln auf einen Turm konzentriert wird. Die von Hunderten von Spiegeln reflektierte Wärme, die auf einen sehr kleinen Punkt fokussiert wird, führt zu sehr hohen Temperaturen, denen nur keramische Werkstoffe standhalten können, während andere Werkstoffe schmelzen würden.» Wie Ortona erläutert, «konzentriert sich die Forschung in letzter Zeit auch auf die Herstellung von Wasserstoff durch die Zersetzung von Substanzen wie Wasser oder Kohlenwasserstoffen. Die Zersetzung dieser Substanzen erfolgt durch Wärme, weshalb in Geräten, die dieser Behandlung standhalten müssen, Hochleistungskeramiken zum Einsatz kommen.» In diesem Bereich bringt das Labor für hybride Werkstoffe zusammen mit der Forschungsgruppe des Instituts für Maschinenbau und Werkstofftechnik der SUPSI unter der Koordination von Professor Maurizio Barbato ein europäisches Projekt unter dem Titel Hydrosol voran, dessen Ziel es ist, aus Wasser und CO2 Wasserstoff zu produzieren.

Hochleistungskeramiken kamen aufgrund ihrer aussergewöhnlichen Hitzebeständigkeit auch im Rahmen des europäischen Projekts ECCO, das in Zusammenarbeit mit dem deutschen Stahlkonzern ThyssenKrupp durchgeführt wurde, zur Anwendung. In den Stahlproduktionsanlagen werden die einzelnen Vorrichtungen mit einem Rostschutz-Anstrich besprüht, der mit einem Lösungsmittel verdünnt ist, das anschliessend verdampft. Dieser Dampf wird dann in einen Turm abgeleitet, in dem er verbrannt wird, wobei CO2 bzw. Kohlendioxid entsteht. «Die Idee des Projekts – so Ortona – bestand darin, die CO2-Produktion zu verringern, indem das verdampfende Lösungsmittel als Brennstoff für die Produktionsanlage eingesetzt wird, um den Kreislauf zu schliessen. Zu diesem Zweck wurde ein Gerät aus poröser Keramik entwickelt, über welches das verdampfende Lösungsmittel während des Verbrennungsprozesses weitergeleitet wird».

Aufgrund ihrer Hitzebeständigkeit haben es Hochleistungskeramiken sogar in den Weltraum geschafft: Das Labor der SUPSI hat kürzlich auch mit der Europäischen Weltraumorganisation (ESA) zusammengearbeitet, um hitzebeständige Keramikschrauben für Raumfahrzeuge zu entwickeln, die mit Überschallgeschwindigkeit fliegen und sich deshalb stark erhitzen. Auch der Automobilbereich bietet zahlreiche Anwendungsmöglichkeiten: In Zusammenarbeit mit der EMPA hat das Labor der SUPSI beispielsweise katalytische Filter entwickelt, die erfolgreich für Audi getestet wurden.

Hochleistungskeramiken werden ausserdem im Bauwesen eingesetzt, insbesondere um Privathaushalte thermisch unabhängig zu gestalten, sodass weder fossile Brennstoffe noch elektrischer Strom zum Heizen benötigt werden. Im Hinblick auf diese Anwendung hat das Tessiner Labor kürzlich ein europäisches Projekt zur thermochemischen Wärmespeicherung gestartet. Genauer gesagt, «wandeln wir die sommerliche Wärme in chemische Energie um und diese im Winter dann wieder in thermische Energie», erklärt Ortona. Unsere Aufgabe ist es, keramische Werkstoffe zu entwickeln, die es ermöglichen, diesen Umwandlungsprozess zu optimieren».

Hochleistungskeramiken zeichnen sich zudem durch eine ausserordentliche Festigkeit und Transparenz aus, weshalb sie in einem unerwarteten Bereich, nämlich der Uhrenindustrie, Anwendung finden. «Das Material, aus dem Schweizer Qualitätsuhren gefertigt sind, besteht zu einem grossen Teil aus Hochleistungskeramik, sowohl aus ästhetischen als auch aus Präzisionsgründen, da harte Werkstoffe äusserst präzise verarbeitet werden können».

WERKSTOFFENTWICKLUNG – Um solche Hochleistungswerkstoffe entwickeln zu können, braucht es vor allem die richtige Entwicklungsmethode. Die vom Labor der SUPSI angewandte Methode zeichnet sich durch Computersimulationen, ein auf 3D-Druck basiertes Herstellungsverfahren sowie durch die Charakterisierung aus, die der Prüfung der mechanischen und thermischen Eigenschaften der Werkstoffe dient. «Wir sind in der Lage, poröse keramische Werkstoffe zu entwickeln und herzustellen, deren Formen am Computer entworfen werden», so Ortona. «Mithilfe numerischer Codes kreieren wir Formen, die wir dann an den 3D-Drucker senden. Dieses Gerät wiederum druckt das Objekt, das anschliessend durch eine Wärmebehandlung von bis zu 2.200 Grad in Keramik umgewandelt wird».

Kurz gesagt, verhält es sich ähnlich wie bei der Herstellung einer Vase: Zuerst wird die Vase kalt geformt und dann durch einen Brennprozess in Keramik verwandelt. «Darüber hinaus führen wir in Zusammenarbeit mit Professor Barbato – so Ortona – eine Reihe von Computersimulationen dieser Objekte durch, bevor diese zum Einsatz kommen. Auf diese Weise können wir mit hinreichender Sicherheit vorhersagen, wie sich ein von uns hergestelltes Bauteil verhalten wird.» Die letzte Phase ist die Charakterisierung, d. h. die Testphase, in der die Werkstoffe auf ihre mechanischen und thermischen Eigenschaften sowie mithilfe eines Rasterelektronenmikroskops auf ihre Mikrostruktur geprüft werden.

IMMER NOCH SEHR HOHE KOSTEN – Das Hauptproblem bei diesen Werkstoffen, weshalb sie für Unternehmen noch nicht sehr rentabel sind, stellen die nach wie vor sehr hohen Kosten dar. Die SUPSI strebt danach, diese Verfahren wirtschaftlich tragfähig zu gestalten. «Bisher haben wir uns auf die Leistungsfähigkeit der Werkstoffe konzentriert und weniger auf diesen Aspekt, doch das ist die grosse Herausforderung der Zukunft», so Ortona abschliessend.